导读:2023年10月28日,由中国自动化学会主办的2023国家工业软件大会在浙江湖州盛大开幕。大会以“工业软件·智造未来”为主题,汇聚了25位国内外院士,1500余位代表,共同探讨工业软件领域前沿理论和技术创新应用问题,共同谋划我国工业软件未来发展之道。

张文安教授受邀在2023国家工业软件大会中作题为“面向离散制造运动控制系统的工业软件设计与实现”的专题报告。主要介绍了自主研发的网络化多轴运动控制系统相关工业软件及应用情况,包括运动规划、系统辨识、控制策略、优化排版、制造执行系统、数采系统等方面的工业软件。

一、背景与意义

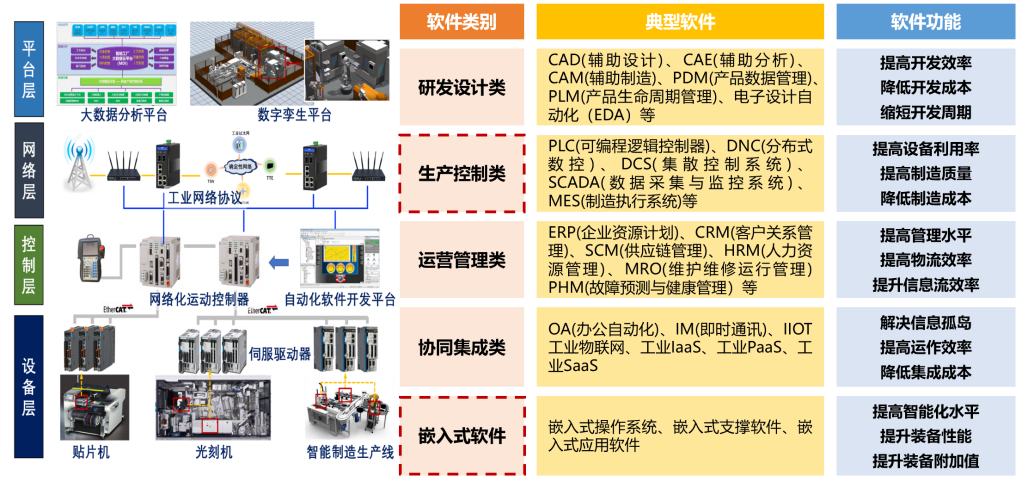

工业软件具有多重定义,可根据其在技术层面上的定位分为五种类别,如图1所示。首先是面向底层的嵌入式软件,这包括嵌入式操作系统及其相关平台。其次是协同集成类、研发设计类、生产控制类和运营管理类软件,这些类型的软件在不同阶段和领域中扮演着重要角色。

图1 工业软件分类

随着数字化转型的提出,包括元宇宙和数字仿真等新概念的探讨,传统设备的数字化改造正面临着巨大的挑战。即使在技术密集度较高的浙江制造业等行业中,许多传统精密和自动化设备在设计阶段并未考虑到数字化和网络化控制的需求,导致在工业软件封装过程中出现了极高的技术成本。其次,工业软件领域面临着严重的人才匮乏问题,因为理解工业领域底层知识需要特定的专业背景,这类人才相对稀缺。因此,我们不仅在高校进行研究,还积极承担起培养工业软件人才的重要责任。

二、网络化运动控制技术与软件实现

过去,过程控制通常采用总线技术,而如今,随着总线技术的飞速发展,运动控制也转向了总线。然而,引入总线技术也带来了一系列问题。特别是在面对大规模、高精度和高速控制需求时,可能导致较大的控制偏差。通常情况下,我们期望多种系统能够同步启动并协同工作,但由于网络信息传输的不确定性以及系统因素,例如负载不同或摩擦等,完全同步控制变得很困难。尽管我们努力保持系统响应的一致性,但由于各种因素的影响,往往导致各指令难以同时到达,进而产生合成轨迹的偏差。此外,若未能实现平滑控制,会明显感受到机械的晃动,这可能会对高精度加工产生严重影响。

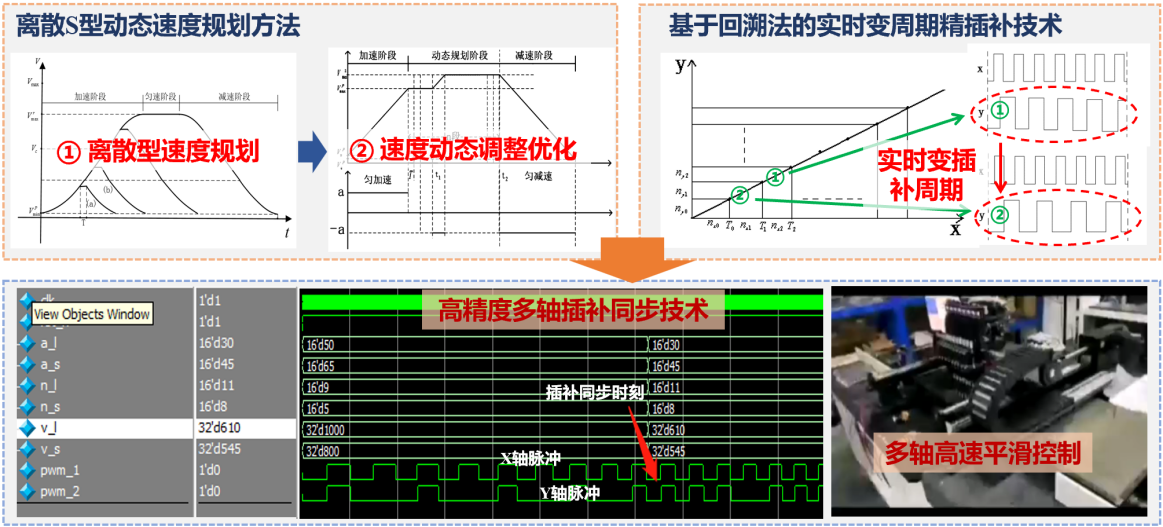

为解决传统总线技术引入的问题,我们提出了一系列创新性解决方案,涉及控制器技术和软件的实现。在速度规划和插补控制方面,我们重视速度规划对于平稳运动的关键性,然而由于传输不确定性和插补不对齐等问题,拐点处可能产生速度突变,影响运动效率。因此,我们引入了实时动态调整期望速度的方法,以改善高速运动的平滑性。同时,采用实时变周期精插补技术可以实现动态调整插补周期,并保证加速度在插补周期内均匀分配,从而达到高精度对齐的目的,如图2所示。为了实现这些创新,我们开发了相应的控制器和软件。这一系统能够缩短网络环境下的插补周期,解决了高速运动时可能出现的机械晃动问题,为提升控制效率和高速运动的平滑性提供了重要解决方案。

图2 高速高精度速度规划及插补控制

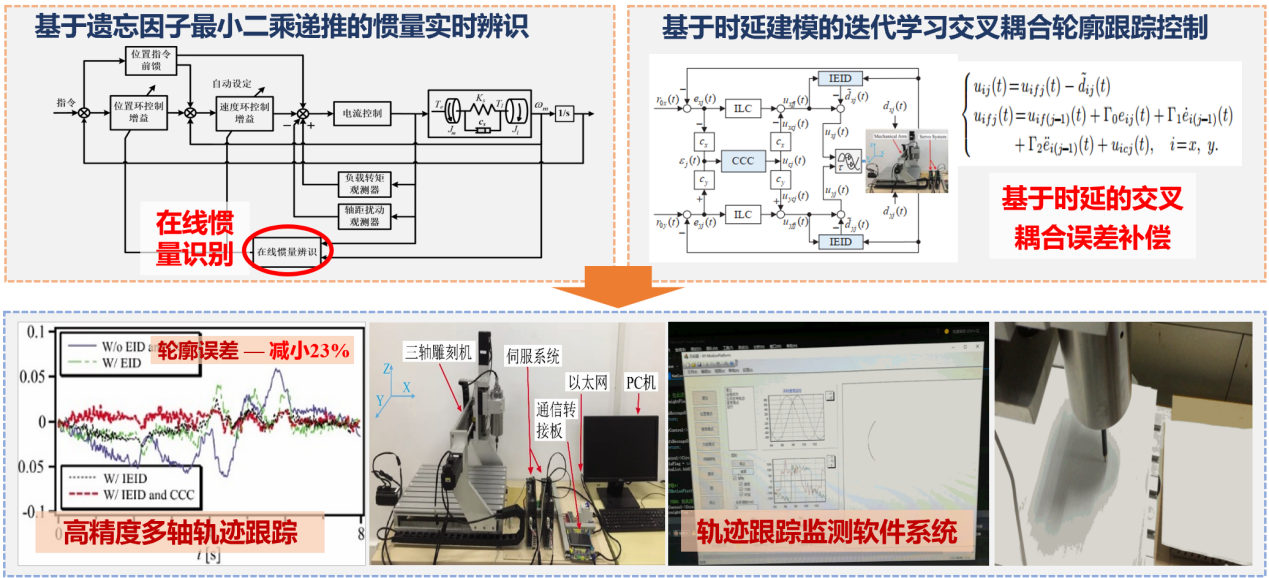

针对轮廓跟踪问题中的复杂挑战,包括不同姿态、负载响应以及网络引入等因素造成的合成轨迹跟踪精度不足,我们提出了两种解决方案。首先,基于摩擦力、力矩和惯量估计的参数自适应估计技术能够在线更新控制参数,以提高系统对不同姿态的响应一致性。其次,通过实时估计各个轴的轮廓误差,并将其分解到各个轴上进行补偿,以增强各轴的跟踪精度,如图3所示。将外部扰动和网络引入的干扰视为统一的外部干扰,通过观测器进行估计和补偿,系统控制速度包括各轴的控制量、外部干扰的估计补偿和合成轨迹轮廓误差分解补偿到各轴,从而显著提高轮廓跟踪的精度。

图3 多轴运动系统轨迹跟踪控制

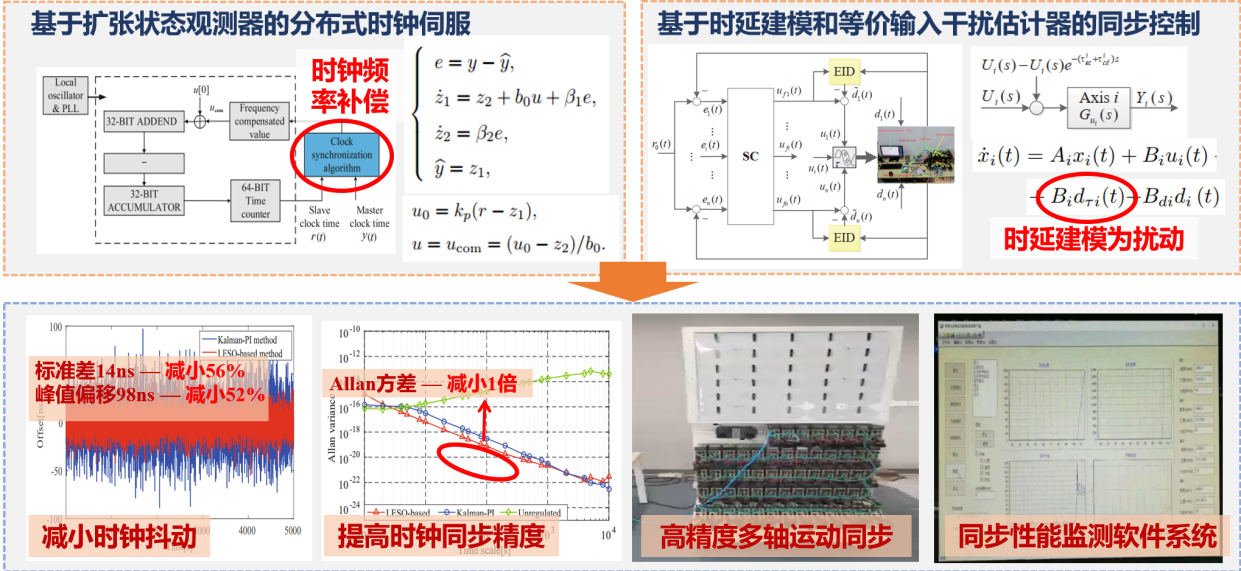

我们提出了一项创新方法,将广义扩张状态观测器与预测控制相结合,以解决控制、速度和干扰不在同一通道上的问题。广义扩张状态观测器的引入有助于有效解决非同步通道干扰补偿的难题。针对重复加工任务,通过引入迭代学习控制技术,可以提高重复运动加工的精度。为此,我们开发了相应的控制器和轨迹跟踪监测软件,实现了全姿态、全工况和变负载情况下高精度的轨迹跟踪控制。对于同步控制问题,我们提出了两种解决方案。一种是时钟同步技术,采用软件同步方法对时间误差进行估计和补偿,从而调整时钟频率以达到更高的同步精度。另一种是基于等价输入干扰观测器的同步控制技术,通过先行补偿轨迹减少网络时延和扰动对同步性能的影响,提高整体同步控制的精度,如图4所示。

图4 多轴运动系统高精度同步控制

三、控制器开发与嵌入式软件实现

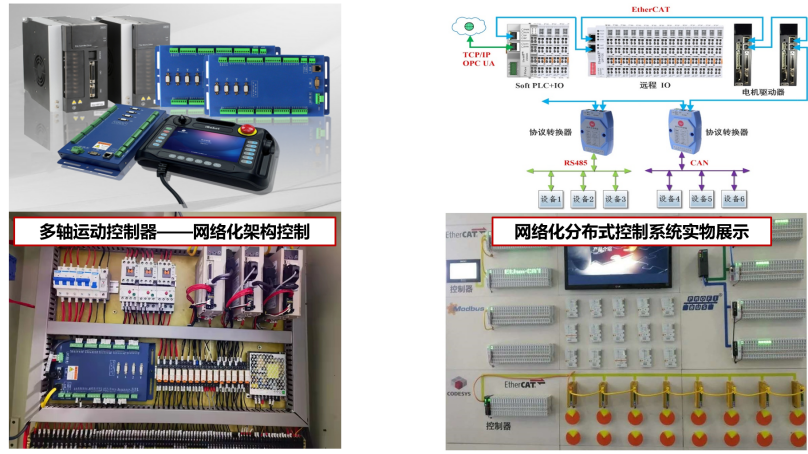

基于先前提及的算法,我们开发了一系列控制器,如图5所示,并采用了网络化架构,实现了完全分布式的控制系统,并自主开发了整个系统的协议转换模块,使其能够实现异构设备的接入以及完全分布式的控制。另外,该系统仍然能够实现动力学控制和拖动示教等功能,这些都是在实际应用场景中所需要的功能。

图5 控制器开发

我们团队开发了便捷式自由编程和在线示教技术,使得软件能够实现标准化定义指令库。全新构建了全中文编辑式的自由编程和在线示教技术,使得单部设备可以进行示教操作,并且可以对每条指令进行灵活调整。这项技术已成功应用于桁架机械手和码垛机械手等领域。

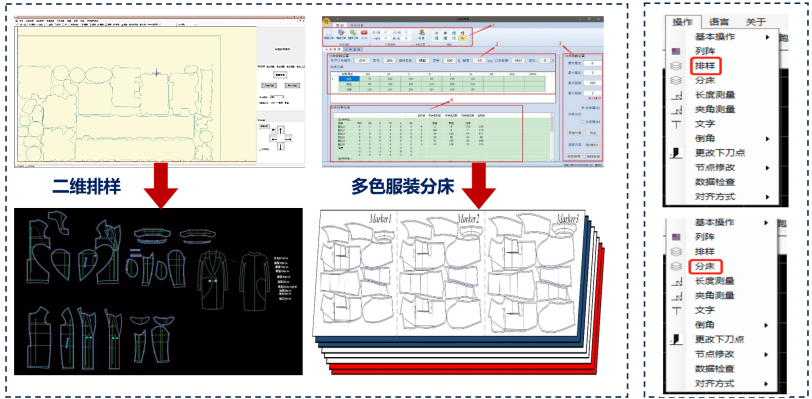

裁床领域每年供应数千套嵌入式控制器,排版在轮廓跟踪控制器之外也是至关重要的一环。耗时两年,我们自行研发了排版算法,并提出多种优化方式,形成了一套软件解决方案,显著提升了裁床利用率,如图6所示。针对多色服装裁剪,我们提出了解耦的多目标优化方法,并将其开发成软件,取代了部分国外软件,已在众多企业中广泛应用,带来了显著效益。

图6 裁床控制器及软件

我们团队的另一位专家致力于软PLC控制器的研发,其中包括基于PC-Based和ARM+Link的多种型号转PLC控制器。同时也开发了配套模组和协议转化模块,使得不同种类的工艺设备能够无缝接入系统。无论采用何种协议,都能将其统一转化为标准信号,从而实现工业以太网和总线控制。这种分布式控制的方案与当前流行的边缘计算和边缘控制器十分契合,而且整套系统都是自主开发的。

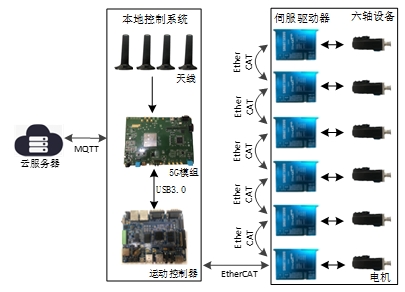

另一个工作领域涉及构建基于5G和云平台的控制技术,它主要将许多规划工作迁移到云平台上进行,同时在底层实现运动控制,如图7所示。该技术能够将控制功能与5G和云计算结合,为各种应用提供了高效且可靠的控制手段。

图7 基于5G与云平台的运动控制技术

四、工业物联网软件开发及应用

除了运动控制器和软件,企业现在对物联网平台也有着日益增长的需求。他们认为既然已经开发了控制器,顺便也可以开发物联网平台,因为目前存在着许多这方面的需求。这些需求涵盖了数据采集、数据分析存储以及可视化等方面。针对纺织行业,大部分企业致力于工业互联网平台的全面架构设计,从原材料到云平台,再到可视化界面等各个层面。针对手套机,我们为客户提供了控制器,包括数据检测等功能,同时开发了一整套系统,涵盖了通信、云平台以及可视化系统等。在钢柜数字化车间软件开发中,在完成了控制器的开发后,我们也开发了工业互联网平台。工业系统的特点在于难以迁移和复制,往往需要个性化定制,这也是面临的挑战。

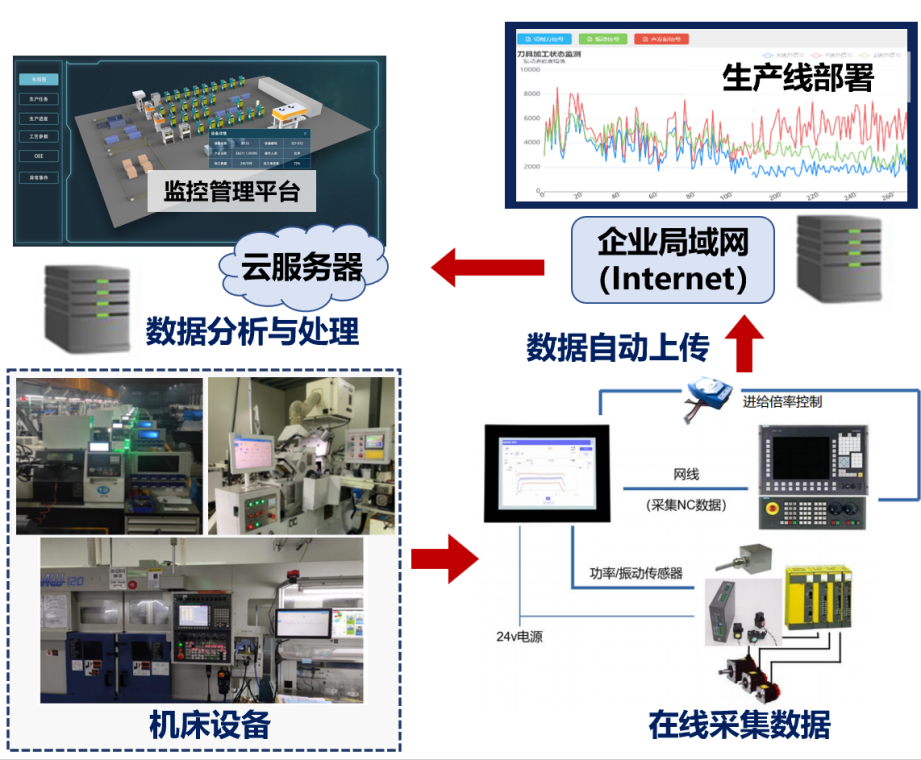

在智能机加工监测系统的软件开发方面,我们着重解决了刀具管理这一问题。为降低传统的人工管理和激光检测存在着可能导致产品批量报废的风险。我们在控制器中增设了传感器,并打造了一套监测系统,主要进行实时监测和管理刀具的状态,及时识别并进行必要的更换,如图8所示。

图8 智能机加工监测系统软件开发

*本文根据作者在2023国家工业软件大会上所作报告速记整理而成